Máquina de fundição sob pressão de câmara quente de 200/300/400 toneladas

Marca :Daseon

Origem do produto :China

Tempo de entrega :30 dias

A Smart Casting Machine combina automação de ponta com design fácil de usar, reduzindo a complexidade operacional e maximizando a segurança e a flexibilidade.

O Automated High-Pressure Casting System redefine a fabricação moderna ao unir automação avançada, segurança do operador e configurações flexíveis. Projetado para indústrias que exigem rápida adaptabilidade — como automotiva, aeroespacial e eletrônica de consumo — este sistema simplifica os fluxos de trabalho, ao mesmo tempo em que garante precisão e conformidade com os padrões globais. Abaixo, exploramos suas inovações tecnológicas, design centrado no usuário e impacto no mundo real.

1. Automação avançada para fabricação de precisão

O Sistema automatizado de fundição de alta pressão aproveita tecnologia de ponta para minimizar a intervenção humana e maximizar a repetibilidade.

Interface de controle unificada:

Uma tela sensível ao toque fornece acesso intuitivo a todos os parâmetros, suportando vários idiomas para operações globais. Perfis pré-carregados para ligas comuns permitem configuração com um clique, reduzindo o tempo de treinamento em 50%.

Painéis em tempo real exibem métricas críticas, como tempo de ciclo, temperatura do molde e consumo de energia, permitindo que os operadores otimizem os processos rapidamente.

Controle de Processo Dinâmico:

Regulação de temperatura em circuito fechado: Aquecedores controlados por PID mantêm as temperaturas do bico e do molde dentro de ±1°C, eliminando inconsistências térmicas que causam defeitos como porosidade ou empenamento.

Perfil de injeção em 5 estágios: Curvas de pressão ajustáveis (0-200 MPa) acomodam materiais com viscosidades variadas, como ligas de zinco para maçanetas ou cobre para conectores elétricos.

Flexibilidade programável:

O PLC da série NJ da OMRON armazena até algumas receitas personalizadas, permitindo transições rápidas entre lotes de produtos. Por exemplo, alternar de pinças de freio automotivas para invólucros de dispositivos médicos leva menos de 5 minutos.

O registro automático de falhas e a análise da causa raiz reduzem o tempo de solução de problemas em 35%, com códigos de erro exibidos em linguagem simples.

2. Segurança do operador e design ergonômico

O Sistema automatizado de fundição de alta pressão prioriza a segurança no local de trabalho sem comprometer a eficiência.

Conformidade de segurança de baixa tensão:

Os circuitos de controle de 24 V CC atendem aos padrões IEC 60204-1, eliminando riscos de choque elétrico mesmo em ambientes úmidos.

Botões de parada de emergência e cortinas de luz interrompem as operações instantaneamente se acesso não autorizado for detectado.

Melhorias ergonômicas:

Mecanismo de fixação por inclinação: Uma placa de inclinação de 15° reduz a altura do molde em 300 mm, permitindo que os operadores carreguem/descarregam peças sem se curvar ou subir.

Estações de trabalho ajustáveis: Painéis de controle opcionais com altura ajustável (faixa de 700-1.200 mm) atendem a diversas estaturas de operadores, reduzindo a fadiga durante turnos de 8 horas.

Proteções Ambientais:

Sistemas integrados de extração de fumaça (até 1.000 m³/h de fluxo de ar) capturam 95% das partículas e vapores.

3. Configurações escaláveis para necessidades diversas

O Sistema automatizado de fundição de alta pressão adapta-se às demandas de produção por meio de design modular e opções de eficiência energética.

Otimização de energia e potência:

Sistemas de bomba dupla: Padrão nos modelos RDH200F+, bombas duplas fornecem vazões de 210 L/min para produção de alto volume (por exemplo, mais de 10.000 unidades/dia de armações de smartphones).

Eficiência de bomba única:Modelos menores (por exemplo, RDH138F) usam bombas de deslocamento variável para reduzir o uso de energia em 25% durante períodos de baixa demanda.

Soluções de fusão para a sustentabilidade:

Fornos de óleo industrial: Os fornos padrão alcançam 85% de eficiência térmica, ideal para regiões com regulamentações rígidas de emissões.

Fusão por indução: Os melters de indução opcionais de 800 kW reduzem o desperdício de energia em 30% e dão suporte a insumos de materiais reciclados, alinhando-se com as metas de economia circular.

Acessórios para serviços pesados:

Mesas elevatórias hidráulicas: Essas plataformas simplificam o manuseio de moldes para componentes grandes, como carcaças de baterias de veículos elétricos.

Sistemas de pulverização modulares: Pulverizadores programáveis aplicam agentes de liberação à base de água ou sem solvente, reduzindo o desperdício de material em 20% e as emissões de COV em 90%.

4. Aplicações industriais e validação de desempenho

O Sistema automatizado de fundição de alta pressão se destaca em todos os setores, proporcionando ROI mensurável.

Sucesso em eletrônicos de consumo:

Um fabricante de invólucros de roteadores 5G obteve precisão dimensional de ±0,03 mm usando o ajuste de molde servoacionado do sistema.

Os sistemas de recuperação de energia recuperaram 15% da energia hidráulica, reduzindo a pegada de carbono em 12 toneladas/ano.

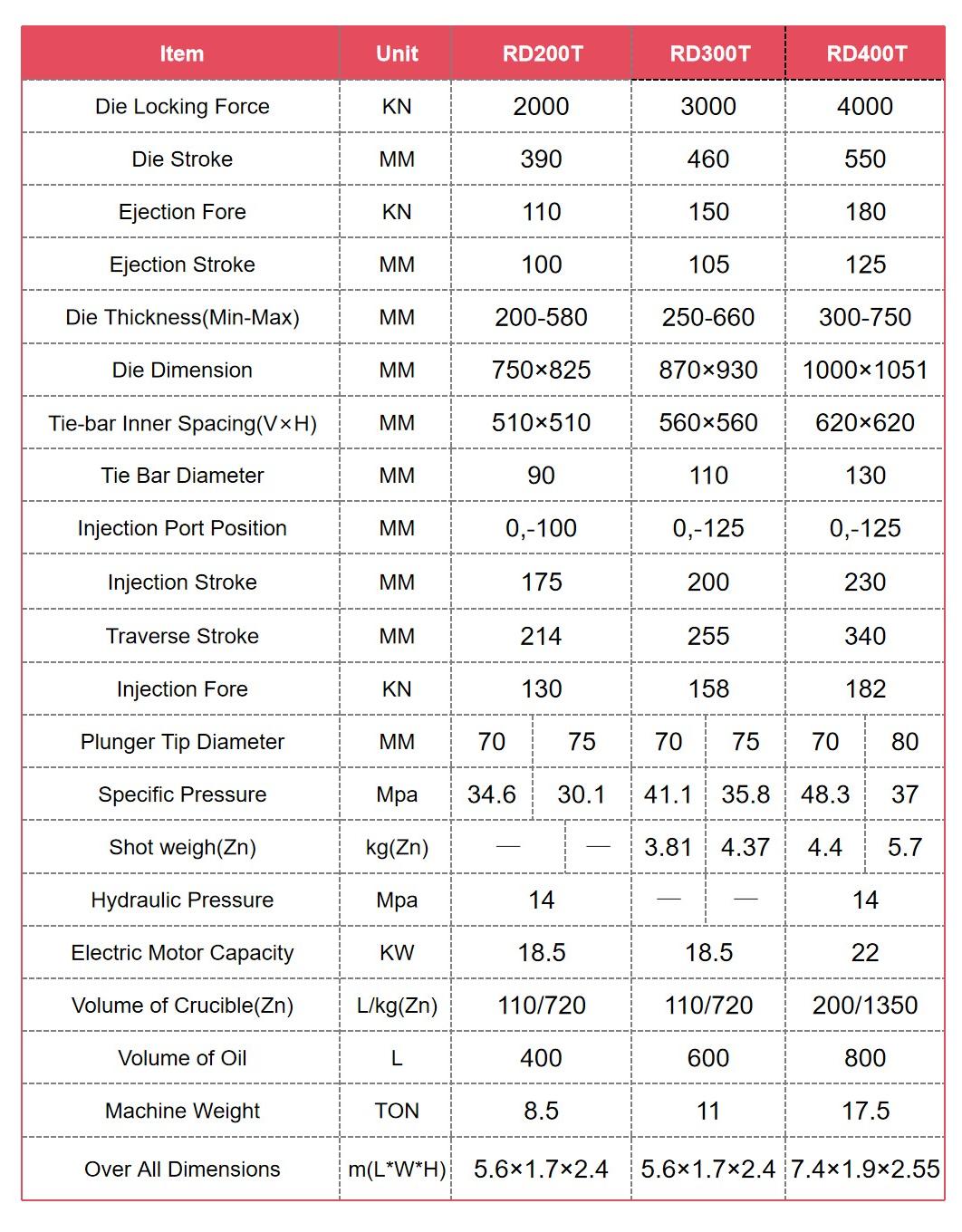

Parâmetro

Resumo

O Sistema automatizado de fundição de alta pressão define um novo padrão para a fabricação inteligente, combinando automação de precisão, segurança do operador e operações ecologicamente corretas. Sua comprovada adaptabilidade nas indústrias automotiva, aeroespacial e eletrônica o torna um investimento essencial para fabricantes que buscam prosperar em mercados competitivos e voltados para a sustentabilidade.